In der letzten Folge hatten wir uns das Motor-Shield und die Grundlagen der Schrittmotoransteuerung angeschaut. Für das Verständnis der Steuervorgänge ist das Shield ideal, weil man daran den Fortgang, jeden Schritt, gut verfolgen kann. Nur wenn man Größeres vorhat, dann wird erstens der Schaltungsaufwand rasch ebenfalls größer und mehr als Halbschritt ist ohne wiederum schnell wachsenden Programmieraufwand nicht drin. Man muss auch nicht unbedingt "das Rad neu erfinden", denn es gibt professionelle Lösungen von Allegro und Texas Instruments (TI). Der A4988 von Allegro und auch der DRV8825 von TI sind beide nicht einmal halb so groß wie ein ESP8266 D1 mini und bieten ein ganzes Bündel an guten Eigenschaften, die das Motor-Shield nicht hat.

Abbildung 1: Ein A4988 am ESP8266 - Größenvergleich

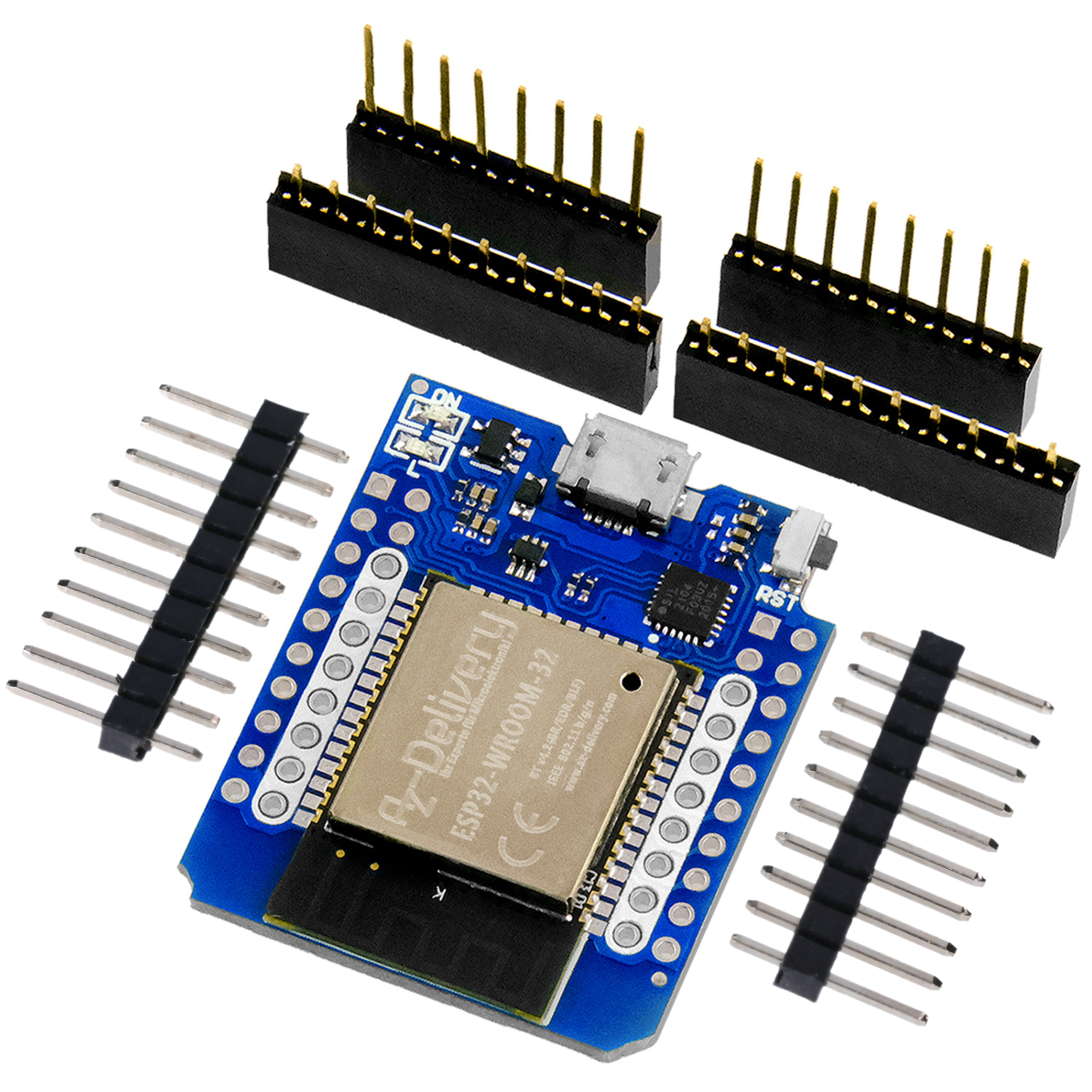

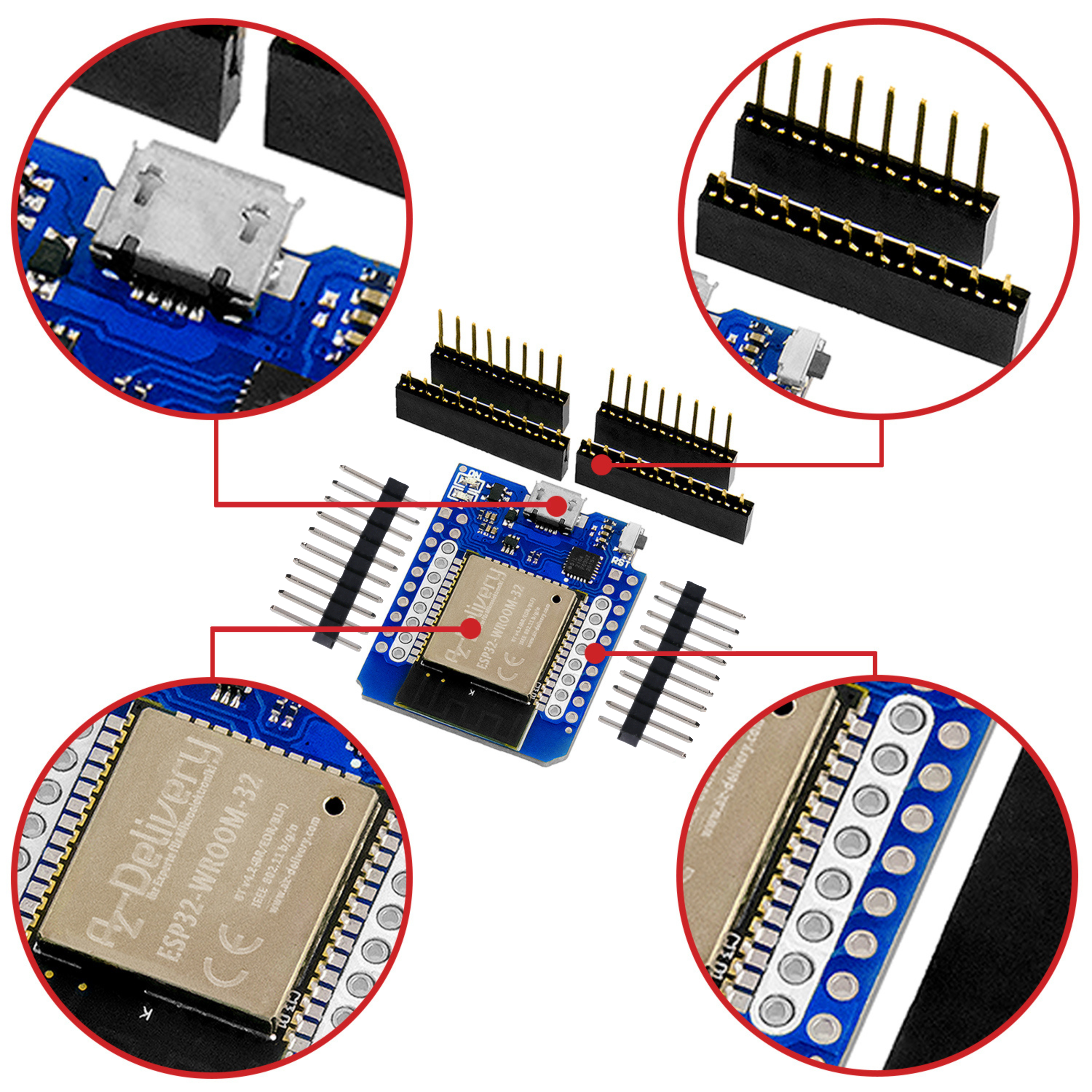

Wir werden uns heute die beiden Treibermodule genau anschauen und ein MicroPython-Programm-Modul zu deren Ansteuerung bauen. Dabei kam es mir darauf an, alle wesentlichen Parameter, welche die kleinen Knirpse bieten, mit einzubeziehen. Außer den GPIOs 4, 5 und 16 sind somit alle Pins des ESP8266 D1 Mini, den ich in diesem Anwendungsbeispiel als Controller verwende, belegt. Genauso gut kann natürlich auch der Amica aus dem letzten Post hergenommen werden. Das MicroPython-Modul arbeitet sowohl im Interrupt-Betrieb als auch manuell. Lassen Sie sich überraschen mit dieser neuen Folge aus der Reihe

MicroPython auf dem ESP32 und ESP8266

heute

Schicke Treiber für Schrittmotoren

Ich beginne mit einem kurzen Nachtrag zur vorangegangenen Folge. Dort hatte ich mit zwei Schrittmotoren aus einem alten Drucker die ersten Experimente am Motor-Shield unternommen. Einer der beiden war offensichtlich defekt und so entschloss ich mich, das Innenleben zu erforschen. Sie können in Abbildung 2 eindeutig die beiden Spulen eines bipolaren Motors identifizieren. Es handelt sich offensichtlich um einen Permanentmagnet-Schrittmotor. Der Rotor ist ein Ferritmagnet. Interessant ist die Erzeugung und Verteilung der Pole des Statormagneten. Nord- und Südpole wechseln sich durch geschickte Anordnung gegenseitig ab. Auf diese Weise können mit dem Motor 24 Schritte pro Umdrehung mit nur zwei Wicklungen erreicht werden. Die Schrittweite ist also 15°.

Abbildung 2: Innenleben eines bipolaren Permanentmagnet-Schritt-Motors

Nach dem kurzen Rückblick jetzt zum heutigen Programm. Untersuchen wir zunächst die beiden Module genauer.

Die Treibermodule

Beide Boards werden fertig verlötet mit zwei 8-Poligen Stiftreihen und einem kleinen Kühlkörperchen geliefert. Ich habe irgendwo gelesen, dass der Kühlkörper erst ab ca. 1,2A nötig ist. Bei den hier verwendeten Motoren liegt die Stromstärke gut unter einem halben Ampere, Man kann ihn also getrost weggelassen.

Eine Warnung aber vorweg: Die Chips sind gegen Überhitzung mit einem Schutz versehen, der den Strom zu den Motorwicklungen abschaltet, wenn eine Temperatur von 150°C (Datenblatt Allegro) erreicht wird. Das langt schon ein ganzes Ende vorher, um sich die Finger zu verbrennen.

Der A4988 von Allegro

Abbildung 3: A4988-Treibermodul

Die Abmessungen fallen sehr klein aus, grade mal 15,3 x 20,4 mm. Der Abstand der Stiftleisten ist 5 Rastereinheiten. Damit passen die Boards problemlos auf ein Breadboard. Die Anschlussbelegung des A4988 ist wie folgt:

Abbildung 4: A4988 - Pinout

Der Chip benötigt zwei Betriebsspannungen, Vm für den Motor und Vdd für den Logikteil. Vm sollte im Bereich von 8,2V bis 35V liegen und Vdd zwischen 3,3V und 5,5V. Die Stromstärke durch die Motorwicklungen darf bis zu 2A betragen.

Die uns bereits bekannten H-Brücken fallen sofort ins Auge, wenn man das Blockschaltbild des Treiberchips betrachtet. Die Anschlüsse 2B, 2A und 1B, 1A führen zu den Spulen eines bidirektionalen Schrittmotors. Unipolare Motoren kann das Board nicht ansteuern.

Auf dem Board befinden sich zwei Serienwiderstände RS1 und RS2 von je 0,1Ω in der Masse-Leitung zu den H-Brücken. Sie dienen der Stromstärkemessung für die Strombegrenzung. Die sorgt dafür, dass an Vm höhere Spannungen angelegt werden können, als die Berechnung U = Imax • RSP ergibt. Wir kommen später darauf zurück.

Abbildung 5: Blockschaltbild des A4988 (Datenblatt von Allegro)

Die Steuereingänge liegen alle auf der linken Seite des Boards. Damit die H-Brücken überhaupt aktiv werden können, muss der Eingang -ENABLE auf 0V gelegt werden. Diese Aufgabe übernimmt der ESP8266 an GPIO14 (D5). Liegt an diesem Eingang eine logische 1, dann werden die H-Brücken abgeschaltet, der Translator und die restliche Logik bleiben aktiv. Der Eingang wird mit einem Pulldown-Widerstand von 100kΩ auf logisch 0 gehalten, wenn er nicht extern beschaltet wird.

Der Eingang -SLEEP versetzt den Chip in den Schlafmodus. Es werden alle Schaltkreise abgeschaltet, inclusive der H-Brücken, wenn der Eingang auf GND-Potenzial gelegt wird. Intern ist er mit einem Pullup-Widerstand von 100kΩ auf Vcc gelegt.

Wir verbinden -SLEEP mit dem Eingang -RESET. Damit wirkt der Pullup an -SLEEP auch als Pullup für -RESET. Beide Eingänge werden wir nicht diskret ansteuern. Der Pullup hält den Chip insofern also in Arbeitsbereitschaft.

Der Pegel an DIR gibt die Drehrichtung vor. Ich habe den Motor so angeschlossen, dass eine 1 eine Drehung im Uhrzeigersinn und eine 0 im Gegenuhrzeigersinn ergibt. Die Richtung steuern wir über GPIO2 (D4).

Mit einer steigenden Flanke an STEP führt der Motor einen Schritt in der an DIR eingestellten Richtung aus. Die Pulse kommen GPIO0 (D3). Weil weder DIR noch STEP interne Pullups oder Pulldowns haben, können wir sie problemlos mit GPIO0 und GPIO2 verbinden, ohne das Startverhalten des ESP8266 zu stören oder zu verändern. Dieser Punkt ist für GPIO15 (D8) entscheidend, an den die Modusleitung M3 angeschlossen ist und der beim Booten auf logisch 0 liegen muss.

Über die Pins M1, M2 und M3, die mit Pulldown-Widerständen versehen sind, kann man das Microstepping einstellen. Was ist das? Im vorangegangenen Blogpost haben wir schon das Halbschrittverfahren besprochen, bei dem der Rotor durch Überlagern, Ein- und Ausschalten der Motorspulen, jeweils nur um einen halben Schrittwinkel weiterbewegt wird.

Abbildung 6: Halbschrittbetrieb (beim Unipolarmotor)

Stellt man den Strom durch die Spulen in Stufen auf Werte zwischen an und aus ein, dann kann man Schrittwinkel erreichen, die nur einem Teil des Vollwinkels entsprechen. Der gesamte Zyklus für den Vollschritt wird damit in mehrere Abschnitte, Phasen, aufgeteilt, für die sich jeweils die vollen 100% Kraftwirkung auf den Anker ergeben sollen, aber auch nicht mehr. Mit dem Motorshield hatten wir eigentlich im Zusammenspiel von zwei aktivierten Spulen ohne reduzierten Strom 141% erreicht, denn wenn jede Spule in Abbildung 6 mit 100% arbeitet, erhalten wir mit der Formel

Abbildung 7: Berechnung des Gesamtstroms

100%² + 100%² = 20000 und daraus die Wurzel, macht 141%. Der A4988 reduziert durch Pulsweitenmodulation (PWM) die Stromstärke im Halbschrittmodus auf 70%.

Abbildung 8: Halbschrittmodus über Spulenstromsteuerung

Aber wie kommt man auf die 70%? Ganz einfach, mit ein bisschen Mathematik.

Abbildung 9: Die Prozentwerte ergeben sich aus den Teilwinkeln

Beim Halbschritt soll der Rotor genau zwischen den beiden Spulen stehen bleiben, also auf 45°. Die Sinus- und Cosinus-Funktion liefern beide den Wert 0,7071. Das sind die Längen der grünen und blauen Linie, wenn der rote Pfeil die Länge 1 haben soll. Auf die Prozentwerte kommen wir, wenn wir jeden Wert mit 100% multiplizieren. Genauso geht es beim Viertelschritt-Modus, wir erhalten die Schritt-Winkel 0°, 22,5° 45°, 67,5° und 90°. Sinus und Cosinus liefern die entsprechenden Werte für die Stromreduzierung.

Bei weiterer Verfeinerung nähert sich der Verlauf der Stromkurven den Graphen der Sinus- und Cosinus-Funktion an. Natürlich funktioniert das auch mit den Spulenpaaren bei Bipolar-Motoren.

Abbildung 10: Microstepping mit dem DRV8825 (Datenblatt von TI)

Je nach Beschaltung der Modus-Eingänge M1, M2 und M3 am A4988, kann man Microstepping bis zu 16-tel-Schritten einstellen. Die Vorteile bei feinerer Schrittteilung sind in erster Linie natürlich die bessere Winkelauflösung und der ruhigere Lauf, weil Vibrationen beim Abbremsen vermieden werden. Beim Stoppen des Rotors nach einem größeren Schritt ergibt sich eine gedämpfte Schwingung, wenn er um die Stoppposition hin und her schwingt, bis er endlich zum Stillstand kommt.

Abbildung 11: Modussteuerung beim A4988

Mit dem kleinen Trimmer kann man die Stromstärkebegrenzung durch die Motorwicklungen einstellen. Die maximale Stromstärke Imax berechnet sich aus der, am Abgriff (roter Pfeil) gemessenen Spannung Vref nach der Formel

Imax = Vref / (8 • Rs)

Rs sind die Serien-Widerstände R4 und R5 von 0,1Ω in der Masseleitung der H-Brücken (rechts neben dem Chip), die als Stromstärkesensoren arbeiten.

Abbildung 12: A4988 - Messpunkt

Die Stromstärke lässt sich natürlich auch direkt messen. Stöpseln sie in diesem Fall unbedingt zuerst die Motorspannung ab. Trennen Sie dann eine Strangzuführung auf und schließen Sie ein Amperemeter an. Nach dem Einschalten der Motorspannung aktivieren Sie den Chip und lesen den Stromstärkewert ab. Mit dem Trimmer stellen Sie die gewünschte Stromstärke ein. Vor dem Entfernen des Messgeräts auch wieder die Motorspannung abschalten!

Der DRV8825

Der DRV8825 kann Spannungen bis 45V verarbeiten. Für Strang-Stromstärken bis 1,5A ist kein Kühlkörper nötig, mit Kühlkörper sind laut Datenblatt Stromstärken bis maximal 2,5A erlaubt. Durch die Strombegrenzung können Spannungen an die Wicklungen gelegt werden, die höher sind, als sie für den Motor angegeben oder berechnet sind. Eine höhere Motorspannung hat ein höheres Drehmoment beim Einschalten der Wicklung zur Folge. Die Strombegrenzung schützt die Wicklungen dennoch vor Überlastung.

Das Treibermodul mit dem DRV8825 von TI entspricht in Größe und Pinout dem A4988 bis auf eine Kleinigkeit. Die Steuereingänge und Spulenausgänge sind an der gleichen Position und haben dieselbe Funktion, aber eine leicht abweichende interne Beschaltung. Der Pin -SLEEP hat beim A4988 einen Pullup, hier ist er mit 1MΩ auf GND gezogen. Der Hauptunterschied liegt aber in der Spannungsversorgung. Der DRV8825 benötigt nur eine Motorspannung, aus der er die niedrigere Spannung für die Logik selbst ableitet.

Abbildung 13: DRV8825-Modul

Abbildung 14: DRV8825 - Pinout

An dem Pin, an den beim A4988 die Logikspannung zugeführt wird, liegt der Ausgang -FAULT. Der wird auf GND-Potenzial gezogen, wenn der DRV8825 eine Fehlfunktion feststellt, wie Überstrom, Überhitzung, Kurzschluss oder zu niedrige Betriebsspannung. Er benötigt einen externen Pullup.

Abbildung 15: Beschaltung von FAULT und SLEEP

An -FLT liegt bei dem Board der +Vdd-Pin des A4988. Daher bekommt der Pin die 3,3V vom ESP8266 ab, wenn man den A4988 mit einem DRV8825 ersetzt. Der 10kΩ-Widerstand dient als Pullup am Pin -SLP und zieht auch den Eingang -SLEEP am DRV8825-Chip hoch. Solle dennoch -FAULT auf logisch 0 gehen, dann sichert der 1,5kΩ-Widerstand die Schaltung gegen Kurzschluss ab.

Die Strangstomstärke lässt sich auch beim DRV8825 mit dem Trimmer einstellen, allerdings mit einem anderen Wert für den Faktor A. Durch Messung des Spulenstroms (203mA), der Referenzspannung (209mV) und Rs = 0,1Ω komme ich nicht, wie im Datenblatt angegeben, auf A = 5 sondern auf A = 10. Die Referenzspannung wird wieder am Abgriff des Trimmers gemessen (roter Pfeil).

Imax = Vref / (A • Rs)

Deshalb empfehle ich, den Spulenstrom direkt zu messen. Vorsicht! Immer die Motorspannung abschalten, bevor eine Motorwicklung abgetrennt wird.

Abbildung 16: DRV8825 - Messpunkt

Dem Microstepping liegt eine etwas geänderte Tabelle zugrunde. Auch die Pins werden anders durchnummeriert. Der DRV8825 kann bis 32-stel Schrittweite programmiert werden.

Abbildung 17: Modussteuerung beim DRV8825

Für beide Module geht man nach folgendem Impulsschema vor, um einen Schritt oder Mikroschritt einzuleiten.

Abbildung 18: Impulsfolge am DRV8825 und A4988

-SLEEP liegt bei uns immer auf logisch 1, dafür sorgt der Pullup von 10kΩ. Nachdem -ENABLE auf logisch 0 gesetzt wurde, stellen wir die Richtung und den Mikroschrittmodus ein. Danach wird mit jeder positiven Flanke am Pin STEP ein Schritt ausgelöst.

Hardware

Nach der Theorie wird es jetzt handwerklich. Zum Aufbau der Schaltung sind folgende Teile nötig.

| 1 |

ESP32 Dev Kit C unverlötet oder ESP32 NodeMCU Module WLAN WiFi Development Board oder NodeMCU-ESP-32S-Kit oder NodeMCU Lua Amica Modul V2 oder ESP8266 ESP-01S WLAN WiFi Modul oder D1 Mini V3 NodeMCU mit ESP8266-12F |

|---|---|

| 1 | A4988 Schrittmotor-Treiber-Modul mit Kühlkörper |

| oder DRV8825 Schrittmotor-Treiber-Modul mit Kühlkörper | |

| 1 | Breadboard Kit - 3x Jumper Wire m2m/f2m/f2f + 3er Set MB102 Breadbord kompatibel mit Arduino und Raspberry Pi - 1x Set |

| 1 | Schrittmotor uni- oder bipolar z.B. Pollin Best.-Nr. 310689 oder 310690 |

| diverse | Jumperkabel |

| Optional | Logic Analyzer |

Der Logic Analyzer ist sehr nützlich, wenn es um die Überwachung der Logikleitungen geht.

Die Software

Fürs Flashen und die Programmierung des ESP32:

Thonny oder

packetsender zum Testen des ESP8266 als UDP-Client und -Server

SALEAE – Logic-Analyzer-Software (64 Bit) für Windows 8, 10, 11

Verwendete Firmware für einen ESP32:

Verwendete Firmware für einen ESP8266:

Die MicroPython-Programme zum Projekt:

stepper.py MicroPython-Modul

MicroPython - Sprache - Module und Programme

Zur Installation von Thonny finden Sie hier eine ausführliche Anleitung (english version). Darin gibt es auch eine Beschreibung, wie die Micropython-Firmware (Stand 05.02.2022) auf den ESP-Chip gebrannt wird.

MicroPython ist eine Interpretersprache. Der Hauptunterschied zur Arduino-IDE, wo Sie stets und ausschließlich ganze Programme flashen, ist der, dass Sie die MicroPython-Firmware nur einmal zu Beginn auf den ESP32 flashen müssen, damit der Controller MicroPython-Anweisungen versteht. Sie können dazu Thonny, µPyCraft oder esptool.py benutzen. Für Thonny habe ich den Vorgang hier beschrieben.

Sobald die Firmware geflasht ist, können Sie sich zwanglos mit Ihrem Controller im Zwiegespräch unterhalten, einzelne Befehle testen und sofort die Antwort sehen, ohne vorher ein ganzes Programm kompilieren und übertragen zu müssen. Genau das stört mich nämlich an der Arduino-IDE. Man spart einfach enorm Zeit, wenn man einfache Tests der Syntax und der Hardware bis hin zum Ausprobieren und Verfeinern von Funktionen und ganzen Programmteilen über die Kommandozeile vorab prüfen kann, bevor man ein Programm daraus strickt. Zu diesem Zweck erstelle ich auch gerne immer wieder kleine Testprogramme. Als eine Art Makro fassen sie wiederkehrende Befehle zusammen. Aus solchen Programmfragmenten entwickeln sich dann mitunter ganze Anwendungen.

Autostart

Soll das Programm autonom mit dem Einschalten des Controllers starten, kopieren Sie den Programmtext in eine neu angelegte Blankodatei. Speichern Sie diese Datei unter main.py im Workspace ab und laden Sie sie zum ESP-Chip hoch. Beim nächsten Reset oder Einschalten startet das Programm automatisch.

Programme testen

Manuell werden Programme aus dem aktuellen Editorfenster in der Thonny-IDE über die Taste F5 gestartet. Das geht schneller als der Mausklick auf den Startbutton, oder über das Menü Run. Lediglich die im Programm verwendeten Module müssen sich im Flash des ESP32 befinden.

Zwischendurch doch mal wieder Arduino-IDE?

Sollten Sie den Controller später wieder zusammen mit der Arduino-IDE verwenden wollen, flashen Sie das Programm einfach in gewohnter Weise. Allerdings hat der ESP32/ESP8266 dann vergessen, dass er jemals MicroPython gesprochen hat. Umgekehrt kann jeder Espressif-Chip, der ein kompiliertes Programm aus der Arduino-IDE oder die AT-Firmware oder LUA oder … enthält, problemlos mit der MicroPython-Firmware versehen werden. Der Vorgang ist immer so, wie hier beschrieben.

Das MicroPython-Modul

In dem Modul konnte ich die Klassen für den DRV8825 und den A4988 vereinen, weil die beiden Chips fast gleich anzusteuern sind. Wie wir schon wissen gibt es lediglich verschiedene Modus-Tabellen. Das wirkt sich letztlich auch auf die Methode setMode() aus, welche die Modus-Pins setzt. Das Problem habe ich aber elegant gelöst, indem ich einfach die Klasse DRV8825 von der Klasse A4988 erben lasse und sowohl die Tabelle ModeTable und die Methode setMode() einfach nur überschreibe.

# stepper.py

# Treiber fuer bidirektionale Motoren mit A4988 / DRV8825

# am ESP8266

#LUA-Pins D0 D1 D2 D3 D4 D5 D6 D7 D8 RX TX

#ESP8266 Pins 16 5 4 0 2 14 12 13 15 3 1

#beim Start hi sc sd hi hi lo hi hi

#Pinbelegung ST DI EN M1 M2 M3

#

# dir,step,enable=2,0,14 (D4,D3,D5)

# Sleep + RST liegen an Vcc

#

# M1,M2,M3 = 12,13,15 (D6,D7,D8)

from machine import Pin, Timer

from time import sleep_ms,sleep_us

Vom Modul machine brauchen wir Pin und Timer und von time sleep_ms und sleep_us für kleine Schlafpausen.

Ich erkläre einige Klassen für die Fehlerbehandlung, die ich von der Basisklasse Exception ableite.

xxxxxxxxxx

class A4988_Error(Exception):

pass

class MicroStepping_Error(A4988_Error):

def __init__(self):

super().__init__("Wrong microstepping!",

"Use 1, 2, 4, 8 or 16")

class Direction_Error(A4988_Error):

def __init__(self):

super().__init__("Wrong direction value!",

"Use -1, 0 or 1")

Mit der Klassendeklaration von A4988 definiere ich auch gleich das Klassenattribut ModeTable. Die Schlüssel im Dictionary sind die Schrittteiler und in Dreier-Tupeln folgen die logischen Werte für die Modus-Pins.

xxxxxxxxxx

class A4988(A4988_Error):

ModeTable={

1:(0,0,0),

2:(1,0,0),

4:(0,1,0),

8:(1,1,0),

16:(1,1,1),

}

Der Konstruktor ist die umfangreichste Methode der Klasse. Das liegt an den zahlreichen Attributen, der zu erstellenden Objekte. Als Parameter übergebe ich die Pinnummern der GPIOs, sowie die Anzahl Schritte für eine Umdrehung und erzeuge dann die Pin-Objekte. Die Pins für die Modussteuerung setze ich in eine Liste, damit ich sie später in einer for-Schleife über den Index referenzieren kann.

xxxxxxxxxx

def __init__(self,

Dir=2,

Step=0,

Enable=14,

M0=12,

M1=13,

M2=15,

StepsPerRev=24,):

self.dir=Pin(Dir,Pin.OUT, value=0)

self.step=Pin(Step,Pin.OUT, value=0)

self.en=Pin(Enable,Pin.OUT, value=1)

self.modePin=[

Pin(M0,Pin.OUT,value=0),

Pin(M1,Pin.OUT,value=0),

Pin(M2,Pin.OUT,value=0),

]

self.direction=0 # Stillstand

self.freq=10000 # Timerfrequenz

self.delay=1000 # Modul fuer Frequenzteilung

self.velocity=self.freq//self.delay # Geschwindigkeit

self.count=0 # Wiederholungszaehler in der ISR

self.aPos=0 # aktuelle Position

self.tPos=0 # Zielposition

self.timer=Timer(0) # Timer fuer IRQ

self.timerActive=False # Flag f. Timer an / aus

self.stepsPerRev=StepsPerRev # Schritte pro Runde

self.stepping=1 # Microschrittmodus

self.degPerStep=360/self.stepsPerRev/self.stepping

self.setMode(self.stepping) # Schrittmodus anmelden

self.timeJob=self.ISR # Timer ISR festlegen

self.freilauf=False # Freilauf ausgeschaltet

self.setFreerun(self.freilauf)# Modus setzen

Zum Aktivieren der H-Brücken rufen wir die Methode enable() auf. Der Parameter e wird auf den Defaultwert None gesetzt. Wird beim Aufruf kein Argument übergeben, dann wird der Zustand zurückgegeben. Das macht die Methode enabled(), die als Property maskiert ist. Dadurch ist sie wie ein Attribut referenzierbar.

xxxxxxxxxx

def enabled(self):

return (True if self.en.value()==0 else False)

def enable(self, e=None): # e: True | False

if e is None:

return self.enabled

if type(e) != "bool":

e=bool(e)

if e:

self.en.value(0)

sleep_ms(2)

else:

self.en.value(1)

self.timerStop()

print(self.enabled)

An e kann 0 oder 1 aber auch True und False übergeben werden. Für eine einheitliche Behandlung wandeln wir numerische Werte in boolsche um. Ist e jetzt wahr, dann legen wir den Ausgang en auf logisch 0 und warten kurz bis der A4988 bereit ist. Andernfalls legen wir en auf 1 und stoppen vorsichtshalber auch den IRQ-Timer. Abschließend lassen wir uns den Zustand ausgeben.

Wenn wir nur den Timer anhalten wollen und die Ausgangsstufen sollen aktiv bleiben, damit der Motor die Position hält, können wir timerStop() aufrufen. Der wird Timer gestoppt und der Zustand in timerAktive gemerkt.

xxxxxxxxxx

def timerStop(self):

self.timer.deinit()

self.timerActive=False

Beim Starten des Timers mit start() initialisieren wir den Timer für periodische Wiederholung des Interrupts mit der Frequenz 10000Hz und setzen die Callback-Routine, also die ISR, auf die Referenz in timeJob. Weil wir dafür ein Attribut verwenden, ist es möglich, eine selbstgeschriebene Serviceroutine zu verfassen und dem Attribut timeJob zuzuweisen. Das geschieht dann über die Methode setCallback(), der wir die Referenz auf unsere eigene ISR im Parameter funk übergeben.

xxxxxxxxxx

def start(self):

self.timer.init(mode=Timer.PERIODIC,

freq=10000,

callback=self.timeJob)

self.timerActive=True

self.enable(1)

xxxxxxxxxx

def setCallback(self, funk):

self.timeJob=funk

Mit mode() rufen wir den aktuellen Microstepping-Modus ab, den wir mit setMode() einstellen können. Auch ein Aufruf von setMode() ohne Argument liefert den Modus zurück.

xxxxxxxxxx

def mode(self):

return self.stepping

xxxxxxxxxx

def setMode(self, res=None):

if res is None:

return self.modus

else:

if res not in [1,2,4,8,16]:

raise MicroStepping_Error

else:

self.stepping = res

for i in range(3):

self.modePin[i].\

value(A4988.ModeTable[res][i])

self.degPerStep=\

360/self.stepsPerRev/self.stepping

print("{} Grad / Schritt".\

format(self.degPerStep))

Ist der Wert von res kein Element der Liste [1,2,4,8,16], dann werfen wir eine MicroStepping_Error-Exception. Sonst übergeben wir den Wert an stepping und weisen in der for-Schleife den Pins der Liste modePin den entsprechenden Wert des Tupel-Elements aus dem Dictionary ModeTable zu. Außerdem muss der Schrittwinkel neu berechnet werden. Wir teilen den Vollwinkel durch die Anzahl Schritte pro Umdrehung und dann noch durch die Anzahl an Mikroschritten. Das Ergebnis lassen wir uns in REPL anzeigen.

resetPos() setzt die Positionszeiger auf 0.

xxxxxxxxxx

def resetPos(self):

self.aPos,self.tPos = 0,0

Die Methode richtung() liefert den Wert für die aktuelle Drehrichtung zurück, die mit setDir() gesetzt werden kann.

xxxxxxxxxx

def richtung(self):

return self.direction

xxxxxxxxxx

def setDir(self, r=None): # r=-1|0|1

if r is None:

return self.richtung

else:

if r not in [-1,0,1]:

raise Direction_Error

else:

self.direction = r

self.dir.value(r if r== 1 else 0)

Ist der Wert von r nicht in der Liste [-1,0,1] enthalten, werfen wir eine Direction_Error-Exception. Sonst merken wir uns den Wert im Attribut direction und setzen den Steuerausgang dir entsprechend auf 1 oder 0.

Die Ausführung eines Schritts ist der Job von schritt(), wenn direction nicht gleich 0 ist. Wir geben einen kurzen Puls an step aus und sorgen dafür, dass die Buchführung stimmt. Zur aktuellen Position wird 1 oder -1 addiert. Es wird davon ausgegangen, dass sich der Schrittmodus während des Programmlaufs nicht ändert, sonst müsste der Modus mit einbezogen werden. Das könnte so erfolgen, dass in der kleinsten Mikroschrittweite gezählt wird, 16 für einen Vollschritt, 8 für den Halbschritt … und 1 für den 16-tel-Schritt.

xxxxxxxxxx

def schritt(self):

if self.direction != 0:

self.step.value(1)

self.step.value(0)

self.aPos += self.direction

Die Interrupt-Service-Routine ISR() des Timers erledigt die automatische Ausführung von Schritten im Freilaufmodus, oder beim Anfahren der Zielposition in tPos, wenn direction nicht 0 ist.

xxxxxxxxxx

def ISR(self,t):

if self.direction != 0:

self.count = (self.count + 1) % self.delay

if self.count==0:

if self.freilauf:

self.schritt()

elif(self.direction == 1 and \

(self.aPos < self.tPos)) or \

(self.direction == -1 and \

(self.aPos > self.tPos)):

self.schritt()

Wenn der Timer durch start() aktiviert wurde, wird ISR() im Abstand von 100µs (f=10000Hz) ISR() aufgerufen. In t wird die Nummer des Timers übergeben. Der Parameter ist obligatorisch, muss also angegeben werden. Würden mehrere Timer auf dieselbe ISR zugreifen, ließe sich über t feststellen, welcher Timer gefeuert hat.

Wenn direction auf 1 oder -1 steht, erhöhen wir den Zähler count. Er zählt also die 100µs-Intervalle. Ist der Teilungsrest des Zählers durch den Wert in delay gleich 0, dann wurde eine durch delay festgelegte Zeitdauer erreicht und es wird nachfolgend geprüft, ob ein Schritt durchzuführen ist.

Wenn freilauf True ist, wird jetzt stets ein Schritt ausgeführt. Sonst prüfen wir, ob im Fall einer Drehung im Uhrzeigersinn die aktuelle Position kleiner ist als die Zielposition, oder ob im Gegenuhrzeigersinn die aktuelle Position größer als die Zielposition ist. Trifft eines von beiden zu, wird ein Schritt ausgeführt.

Eine bestimmte Anzahl von Schritten wird durch den Aufruf von schritte() ausgeführt. In n wird die Anzahl übergeben. Dabei ist die Drehrichtung durch das Vorzeichen festgelegt. Es passiert nichts, wenn n = 0 ist. Sonst wird die Drehrichtung gesetzt, und die for-Schleife führt die Schritte aus, gefolgt von einer Pause mit delay • 100µs, wie in ISR(). Die Routine wirkt blockierend, das heißt, dass während der Ausführung kein anderer Befehl ausgeführt werden kann. Die Ausführung von Schritten durch die ISR ist nicht blockierend, weil zwischen den Interrupt-Aufrufen andere Aktivitäten möglich sind.

xxxxxxxxxx

def schritte(self,n): # n != 0

if n == 0:

return

self.setDir(1 if n>0 else -1)

for i in range(abs(n)):

self.schritt()

sleep_us(self.delay*100)

Die aktuelle Position wird durch position() abgerufen.

xxxxxxxxxx

def position(self):

return self.aPos

Die Methode ziel() setzt die in pos übergebene absolute Zielposition, wenn sie nicht der aktuellen Position entspricht. Die Drehrichtung wird aus der aktuellen Position in aPos und dem Wert in pos ermittelt. Nachdem sichergestellt ist, dass der Timer läuft, setzen wir die Zielposition durch Zuweisung an tPos, und die Timer-ISR sorgt für das Ausführen der Schritte. Rufen wir ziel() ohne Argument auf, wird die aktuelle Zielposition zurückgegeben.

xxxxxxxxxx

def ziel(self,pos=None): # absolute Position

if pos is None:

return self.tPos

if pos == self.aPos:

return

self.setDir(1 if pos > self.aPos else -1)

if not self.timerActive:

self.start()

self.tPos = pos

Die Methode relativ() geht die in dist übergebene Anzahl von Schritten nichtblockierend. dist darf positiv oder negativ sein, 0 wird ausgesondert. Die Drehrichtung wird entsprechend dem Vorzeichen gesetzt und die Zielposition berechnet, die dann an ziel() übergeben wird.

xxxxxxxxxx

def relativ(self,dist): # +/- Schritte

if dist == 0:

return

else:

self.setDir(1 if dist > 0 else -1)

pos = self.aPos + dist

self.ziel(pos)

Soll der Motor um einen bestimmten Winkel (positiv oder negativ) drehen, dann ist winkel() die richtige Wahl. Wir ermitteln die Anzahl von Schritten, indem wir den Wert in w durch den Schrittwinkel teilen und den Quotienten ganzzahlig machen. Wenn schritte nicht 0 ist, übergeben wir den Wert an relativ().

xxxxxxxxxx

def winkel(self,w):

schritte=int(w/self.degPerStep)

if abs(schritte)>=1:

self.relativ(schritte)

Ob der Freilaufmodus aktiv ist, fragen wir mit freerun() ab. Mit setFreerun() schalten wir den Modus ein (state = 1 oder True) oder aus (state = 0 oder False). Wenn state True ist und der Timer nicht aktiv, wird er gestartet. Mit der Wertzuweisung an freilauf startet oder stoppt der Motor. Der Timermodus bleibt unverändert, wenn state False ist.

xxxxxxxxxx

def freerun(self):

return self.freilauf

xxxxxxxxxx

def setFreerun(self, state=None): # state=0|1

if state is None:

return self.freerun

if type(state) != "bool":

state=bool(state)

if state and (not self.timerActive):

self.start()

self.freilauf=state

Mit speed fragen wir die Geschwindigkeit ab, die mit setSpeed() gesetzt wird. Wird setSpeed() ohne Argument aufgerufen, bekommen wir auch den aktuellen Wert zurück.

xxxxxxxxxx

def speed(self):

return self.velocity

xxxxxxxxxx

def setSpeed(self,s=None):

if s is None:

return self.speed

else:

self.delay = self.freq // s

self.velocity = s

print(self.delay/10,"ms/step", \

1000/(self.delay/10), "st/sec")

An delay weisen wir die Verzögerung in 100µs- Einheiten zu. Das ist der ganzzahlige Anteil des Quotienten aus der Timerfrequenz freq und der Schrittanzahl pro Sekunde. Nach dieser Zeit ist ein Schritt zu machen. Den Wert merken wir uns in velocity. Im Parameter s übergeben wir die Anzahl Schritte pro Sekunde.

Statt für den DRV8825 eine eigene ganze Klasse zu deklarieren, lasse ich die Klasse DRV8825 von der Klasse A4988 einfach erben. Mit diesem Schritt sind alle Attribute und Methoden aus A4988 auch im Namensraum der Klasse DRV8825 verfügbar.

xxxxxxxxxx

class DRV8825(A4988):

ModeTable={

1:(0,0,0),

2:(1,0,0),

4:(0,1,0),

8:(1,1,0),

16:(0,0,1),

32:(1,1,1),

}

Natürlich braucht die neue Klasse wegen der abweichenden Schrittmodus-Werte eine eigene ModeTable. Die Werte entnehmen wir dem Datenblatt. Durch die Definition der Liste unter demselben Namen wird die Definition in A4988 überschrieben. Dasselbe machen wir gleich mit der Methode setMode().

Zuvor müssen wir der Klasse aber einen eigenen Konstruktor verpassen. Die zu übergebenden Parameter sind die gleichen wie für A4988(). Die Werte, die wir bekommen, reichen wir mit dem Aufruf von A4988.init() über die Funktion super() weiter.

xxxxxxxxxx

def __init__(self,

Dir=2,

Step=0,

Enable=14,

StepsPerRev=24,

M0=12,

M1=13,

M2=15):

super().__init__(

Dir,

Step,

Enable,

StepsPerRev,

M0,

M1,

M2)

In der Methode setMode() ändern wir nur die Vergleichsliste und Referenz auf ModeTable.

xxxxxxxxxx

def setMode(self, res=None):

if res is None:

return self.stepping

else:

if res not in [1,2,4,8,16,32]:

raise MicroStepping_Error

else:

self.stepping = res

for i in range(3):

self.modePin[i].value(DRV8825.ModeTable[res][i])

Schließlich erzeugen wir noch ein Motor-Objekt m, wenn stepper.py im Editorfenster gestartet wird und können dann mit den ersten manuellen Tests beginnen. Dieser Teil wird nicht ausgeführt, wenn wir stepper.py als Modul mit import einbinden.

xxxxxxxxxx

if __name__ == "__main__":

m=DRV8825()

# m=A4988()

Die Schaltung und die ersten Tests

Abbildung 19: Schaltung der Treibermodule A4988 und DRV8825

Der Aufbau ist überschaubar. Im Datenblatt wird ein Elektrolytkondensator über der Motorspannung empfohlen, um die Boards vor Spannungsspitzen zu schützen.

Wir starten das Programm stepper.py im Editorfenster. Unser Motor-Objekt heißt m.

H-Brücken aktivieren:

xxxxxxxxxx

>>> m.enable(1)

True

Der Rotor darf sich jetzt nicht mehr frei von Hand durchdrehen lassen.

Rechtslauf und Vollschritt:

xxxxxxxxxx

>>> m.setDir(1)

>>> m.setMode(1)

Einen Schritt auslösen:

xxxxxxxxxx

>>> m.schritt()

Linkslauf:

xxxxxxxxxx

>>> m.setDir(-1)

Einen Schritt auslösen:

xxxxxxxxxx

>>> m.schritt()

Eine Umdrehung ausführen (Motor mit 24 steps / rev):

xxxxxxxxxx

>>> m.schritte(24)

Positionen auf 0 setzen:

xxxxxxxxxx

>>> m.resetPos()

48 Schritte vorwärts:

xxxxxxxxxx

>>> m.relativ(48)

Aktuelle Position abfragen:

xxxxxxxxxx

>>> m.position

48

Den Timer gestartet?

xxxxxxxxxx

>>> m.isActive

True

Absolute Zielposition 96 anfahren und überprüfen:

xxxxxxxxxx

>>> m.ziel(96)

>>> m.position

96

Einen Winkel von 90° zurück:

xxxxxxxxxx

>>> m.winkel(-90)

>>> m.position

90

Freilauf:

xxxxxxxxxx

>>> m.setFreerun(1)

Richtung ändern:

xxxxxxxxxx

>>> m.setDir(1)

Timer anhalten:

xxxxxxxxxx

>>> m.timerStop()

H-Brücken ausschalten:

xxxxxxxxxx

>>> m.enable(0)

False

Dieses Modul werde ich im nächsten Beitrag für mein optisches Radar einsetzen. In einem Umkreis von bis zu zwei Metern kann man mit einem VL53L0X Gegenstände orten. Die Darstellung erfolgt auf einem OLED-Display.

Bis dann, bleiben sie dran!

1 comentario

Nikos

Very interesting article. I wonder if the code would be interoperable with TMC2209 driver on Raspberry Pico.