Dans les deux premières parties de cette série de blogs, je vous ai donné un premier aperçu de la façon dont une imprimante 3D est construite et des outils dont vous avez besoin pour imprimer des idées créatives d'autres personnes sur votre propre imprimante. Dans la plupart des cas, la base est un fichier STL, qui est converti en gcode à l'aide d'un programme de découpage 3D.

J'ai également téléchargé et imprimé de nombreux fichiers de ce type, mais à un moment donné, j'ai été gêné par le volume de l'imprimante, surtout lorsque les axes bougent beaucoup ou que de nombreux changements de direction sont effectués. La deuxième partie de cette série portait déjà sur la modification ou la mise à jour d'un firmware personnalisé à l'aide d'Ultimaker Cura. Dans ce blog, l'accent sera mis sur l'amélioration du matériel, la calibration et le réglage PID. À cette fin, j'utilise le serveur d'impression OctoPrint, dont je parlerai plus tard.

Un avertissement dès le début de ce type de modification. Dans certains endroits, vous travaillez à proximité de 230V. Cette tension est dangereuse et ne doit jamais être sous-estimée. À moins d'avoir une formation spécialisée ou d'être très sûr de soi, les modifications de ce type peuvent mettre votre vie en danger !

Le stepper motor driver silencieux arrivent

Après mes recherches assez longues pour savoir pourquoi mon imprimante 3D était si bruyante, les pilotes de moteur pas à pas installés étaient la source du mal. Pour comprendre pourquoi, j'ai trouvé un exemple très simple, mais très illustratif. Imaginez deux polygones, l'un avec, disons, 6 côtés et l'autre avec 10 côtés, voir la figure 1.

Figure 1 : Exemple simple de commande de moteur

Un pilote de moteur envoie un signal au moteur pour lui indiquer jusqu'où il doit tourner et dans quel sens. Avec les pilotes de moteur bon marché, voir figure 1 rouge 1, la résolution est plutôt faible, ce qui entraîne une image d'impression peu soignée. Cependant, si les pilotes de moteur sont de meilleure qualité, voir figure 1 rouge 2, les moteurs peuvent être contrôlés plus précisément. Dans le même temps, l'image d'impression est nettement améliorée et la température des moteurs peut être réduite de manière significative. En particulier si les pilotes de moteur ont une résolution plus élevée et sont également de meilleure qualité, trois problèmes sont résolus en même temps :

- Moteurs trop bruyants

- Les moteurs chauffent trop

- Image d'impression non nettoyée

Sur le net, vous trouverez un grand nombre de résultats sur le thème "Pilote de moteur pas à pas silencieux". En fonction de l'imprimante, vous trouverez généralement les variantes TMC2208 ou TMC2209 comme pilotes préférés. Ils sont disponibles auprès de nombreux fabricants, mais les pilotes de moteur particulièrement bon marché provenant d'Extrême-Orient n'apportent pas l'amélioration espérée. Au contraire, la plupart du temps, l'imprimante deviendra plus silencieuse, mais l'image imprimée ne sera pas vraiment améliorée. En particulier, le TMC2208 est marqué de la version 2 ou 3, alors que le TMC2208 original n'est disponible que jusqu'à la version 1.2. Vous devez y prêter attention avant d'acheter les nouveaux pilotes.

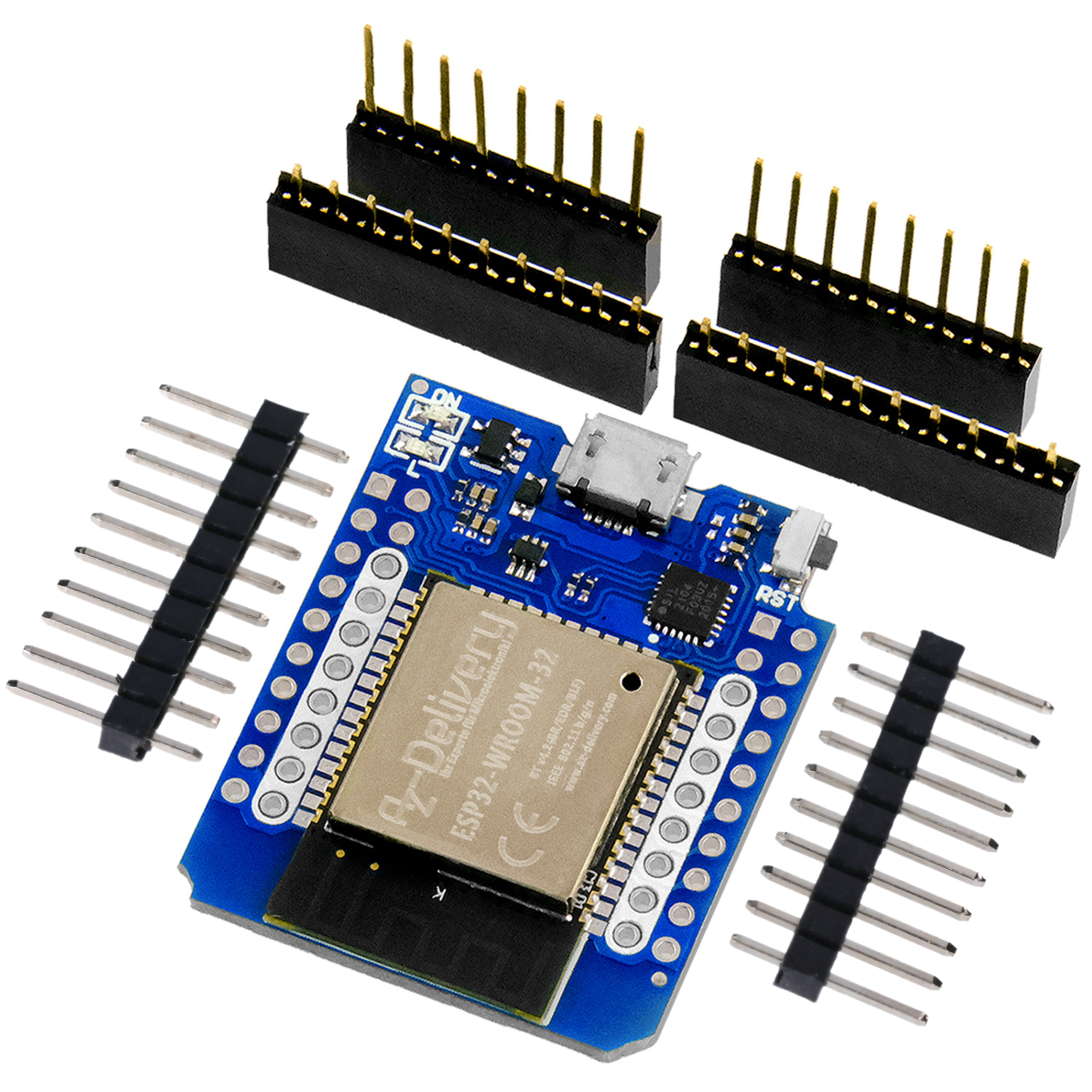

Pour mon imprimante, une Anycubic i3 Mega S, j'ai choisi le TMC2208 V1.2 de FYSECT, voir figure 2.

Figure 2: TMC2208 V1.2 de Fysté

Il est important de noter que je n'utilise pas la version UART, mais la variante stepper. Ici aussi, il faut faire attention, avant d'acheter, à la variante qui se retrouve dans le panier.

A ce stade, il est maintenant expliqué comment j'effectue des modifications sur un appareil ouvert. Il y a du 230V à certains endroits de la description, ce qui met la vie en danger. À moins que vous ne soyez une personne qualifiée ou que vous compreniez comment manipuler cette tension, de telles modifications sont fortement déconseillées. Demandez plutôt à un professionnel d'effectuer ces modifications.

Dans mon imprimante, les pilotes de moteur pas à pas A4988 sont installés et doivent être remplacés par le TMC2208. Il faut d'abord ouvrir le fond de mon imprimante, c'est-à-dire la coucher sur le côté, voir figure 3. Avant cela, il faut débrancher la fiche du dispositif de refroidissement de l'imprimante.

Figure 3 : Un regard à l'intérieur de l'imprimante

Tout d'abord, nous voyons l'alimentation ci-dessous, qui ajuste le 230V en 24 et 12 volts en conséquence. Comme vous pouvez le voir, les connexions de l'alimentation sont ouvertes, ce qui rend cette conversion plus dangereuse. En haut à gauche, vous voyez le cœur de l'imprimante, la carte mère avec tous les connecteurs. A gauche l'écran et en haut le lecteur de carte SD. Si vous regardez de plus près la carte mère, vous pouvez voir les pilotes de moteur installés assez clairement, voir figure 4 bordure rouge. Avant j'ai enlevé le ventilateur pour le refroidissement des pilotes, pour que l'installation et le retrait soient plus faciles.

Figure 4: Pilotes à pas installés

Ne soyez pas surpris, je n'ai pas de photo originale des pilotes de moteur, car j'en ai installé d'autres pour un test. Mais vous devez vérifier si les pilotes sont branchés ou soudés à la carte mère, dans mon cas ils étaient branchés. Cela rend la conversion assez simple et permet de gagner du temps, ainsi que l'installation et le retrait.

Une fois les anciens pilotes supprimés, vous pouvez examiner de plus près les anciens et les nouveaux pilotes, voir la figure 5.

Figure 5 : Anciens et nouveaux pilotes de pas à pas en haut et en bas

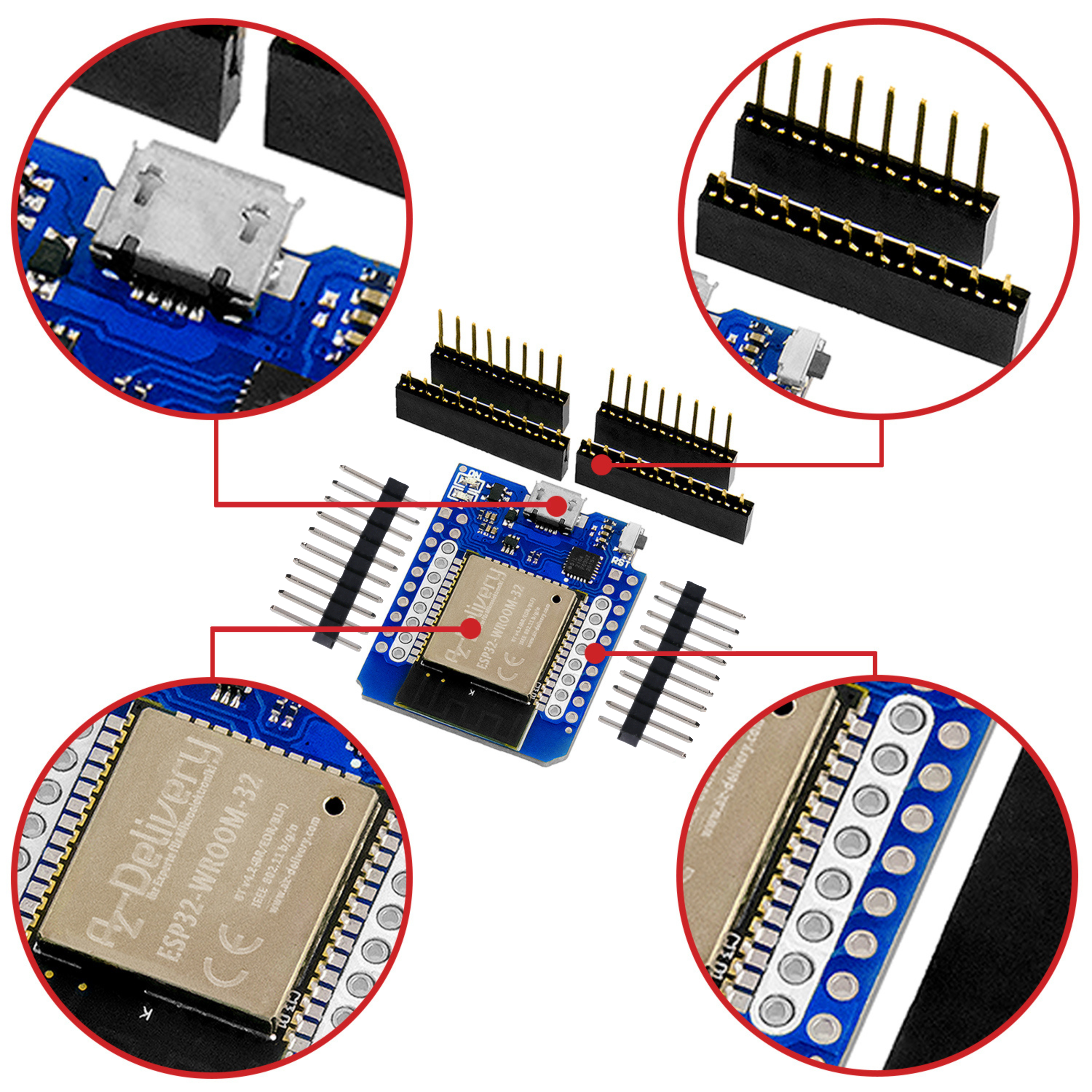

Rien que les puces et les composants électroniques montrent que le nouveau pilote, illustré à droite, semble être de meilleure qualité. Entre autres choses, il est également important de savoir quelle broche est responsable de quoi. L'étiquetage sur la carte mère elle-même, voir la Figure 6, aide également à installer les modules correctement.

Figure 6: Lettrage des broches sur la carte mère de l'imprimante

Avec les anciens pilotes, l'étiquetage se trouve sur la partie inférieure, c'est pourquoi vous devez penser à l'envers. Avec les pilotes les plus récents, l'étiquetage est sur le dessus et il n'est donc pas nécessaire de le repenser. Néanmoins, vous devez faire attention à ce que les broches soient bien placées, sinon vous risquez de détruire la carte mère. Dans mon cas, l'installation a été très rapide et peu compliquée, voir la figure 7.

Figure 7 : Les nouveaux pilotes de pas à pas sur la carte mère

Ceci termine la première partie, encore assez simple, de la conversion, même si vous devez absolument vérifier que tous les pilotes ont été installés correctement. Comme déjà mentionné, dans mon cas, l'étiquetage de la carte mère a beaucoup aidé.

Vient maintenant la partie dangereuse, car la fiche de l'appareil froid doit être reconnectée à l'imprimante, mais avant cela, n'oubliez pas de débrancher les câbles de l'extérieur du boîtier vers les moteurs, voir la figure 8.

Figure 8 : Câble déconnecté à l'extérieur de l'imprimante

Ceci doit être fait car maintenant la tension de référence doit être réglée sur chaque pilote de pas à pas individuel. Elle est mesurée via toute connexion de masse sur la carte mère et la vis de réglage de la tension de référence, voir Figure 9. Pour cela, l'imprimante doit être allumée, sinon il n'y a pas de tension sur la carte mère.

Figure 9 : Mesure de la tension de référence des pilotes de moteur

Il faut donc faire attention au réglage de la tension de référence sur le potentiomètre rotatif. En ce qui concerne la tension de référence, il y a autant d'opinions qu'il y a d'utilisateurs sur les forums. Dans mon cas, j'ai réglé la tension à 1,05V pour les axes X, Y et les deux axes Z et l'extrudeuse à 1,1V. Si l'image imprimée présente un décalage sur un axe, la tension de référence doit être ajustée en conséquence. La tension ne doit pas être réglée à moins de 0,8 V, comme on peut le constater dans divers forums. En particulier parce que l'alimentation a des connexions ouvertes, veillez à ne pas toucher les câbles afin d'éviter tout choc électrique ou de détruire des composants.

Enfin, l'imprimante doit être réassemblée, voir la figure 10.

Figure 10 : conducteur du moteur sous le conduit de ventilation

Dans mon cas, j'ai préalablement imprimé un conduit de ventilation et je l'ai installé avec un ventilateur 12V plus silencieux dans le boîtier, via les pilotes de moteur. Pour le montage du canal de ventilation, on utilise les vis de montage de la carte mère. Cela devrait également empêcher les pilotes de moteur de devenir trop chauds. Ici aussi, les avis divergent quant à l'utilité d'un tel canal.

Une fois l'imprimante 3D réassemblée et tous les connecteurs connectés, le firmware a dû être adapté dans mon cas, sinon les moteurs tournaient dans le mauvais sens, c'est-à-dire que le sens des moteurs est inversé. Comme dans la deuxième partie du billet, j'utilise le microprogramme Marlin adapté de la knutwurst. Pour que les moteurs tournent à nouveau dans le bon sens, il faut le firmware avec l'ajout "_TMC", voir Figure 11.

Figure 11 : Sélection du microprogramme correct "knutwurst".

L'installation du nouveau firmware se fait de la même manière que celle décrite dans le deuxième article du blog, dans mon cas avec le programme de découpe 3D Ultimaker Cura. L'imprimante est désormais plus silencieuse et un problème de rotation incorrecte des moteurs a déjà été résolu directement à l'avance.

OctoPrint comme serveur d'impression

Comme annoncé dans le deuxième article du blog, OctoPrint sera brièvement présenté ici. OctoPrint est une interface web qui vous permet de contrôler l'imprimante et de gérer les impressions. À partir de l'idée de base, vous pouvez l'imaginer comme un serveur d'impression, où vous téléchargez les codes graphiques sur l'interface web pour les sélectionner ensuite pour le travail d'impression. En outre, nous avons accès à ce que l'on appelle un terminal, qui permet de communiquer directement avec l'imprimante par le biais de codes Marlin.

OctoPrint est principalement proposé avec une image pour le Raspberry Pi, appelée image OctoPi, mais il peut également être installé sur tous les autres systèmes d'exploitation courants. La manière exacte de procéder est expliquée sur la page de téléchargement correspondante d'OctoPrint. Pour pouvoir utiliser OctoPi sans restrictions, le site recommande un Raspberry Pi 3B ou supérieur. Cependant, il existe également des utilisateurs dans divers forums qui rapportent une utilisation réussie avec un Raspberry Pi 2 ou Zero.

Avant que la question ne se pose, OctoPrint n'est pas la seule solution de serveur d'impression pour l'impression 3D. En fait, il existe aussi ce qu'on appelle le serveur Repetier. Ce logiciel est payant pour utiliser toutes les fonctionnalités, mais contrairement à OctoPrint, il présente l'avantage de pouvoir gérer plusieurs imprimantes 3D simultanément. Pour mes premiers pas, j'ai quand même décidé d'utiliser OctoPrint, car j'utilise Ultimaker Cura pour le tranchage et OctoPrint devrait "seulement" gérer le travail d'impression. Pour ce billet de blog, cependant, le terminal et le contrôle de l'imprimante sont importants pour le moment, puisque nous effectuerons les autres ajustements logiciels ici.

Le réglage PID du Heatbed et Hotend

À ce stade, nous allons devenir un peu plus techniques et faire une petite excursion dans le monde de l'ingénierie de contrôle. Comme le nom du titre l'indique déjà, il s'agit de régler les boucles de régulation PID pour le lit chauffant et le bloc chauffant. Pour ceux qui ne sont pas familiers avec l'ingénierie de contrôle, je vais l'expliquer brièvement.

Un régulateur PID est, comme son nom l'indique, une boucle de régulation visant à maintenir un point de consigne donné aussi précisément que possible, même en présence de perturbations. Dans la plupart des lectures, cela est représenté comme dans la figure 12.

Figure 12 : Régulateur PID, Wikipedia par Mrmw

La forme la plus simple de contrôleur est un contrôleur P. Pour cela, vous pouvez imaginer un four qui doit être chauffé à 200 degrés. Si les 200 degrés sont dépassés, le four s'éteint. S'il se refroidit et que la température descend en dessous de 200 degrés, il se remet en marche. La courbe de température ressemble alors à une scie, avec la température cible au milieu. Les pics vers le haut et vers le bas sont alors idéalement proportionnels. Les régulateurs PI, PD et PID améliorent ce comportement lorsque les changements doivent être effectués plus rapidement et plus précisément.

Dans le cas de l'imprimante 3D, le point de consigne signifie dans ce cas la température du Heatbed et du Hotend. En raison du mouvement, du ventilateur, de la température ambiante et de nombreux autres facteurs, la température peut fluctuer fortement, ce qui peut entraîner une image d'impression non nette ou un détachement du lit chauffant. Grâce au contrôleur PID et à un capteur de température, ces fluctuations sont détectées et des "contre-mesures" appropriées sont prises pour maintenir la température au point de consigne. Dans le cas du lit chauffant et du bloc chauffant, le MOSFET est simplement allumé pendant un certain temps pour chauffer, puis éteint.

Le réglage de ces deux boucles de régulation fait référence aux paramètres P, I et D. La composante P est exclusivement la composante proportionnelle du gain.

La composante I est la composante intégrale dans la boucle de régulation, pour l'écart de régulation temporel. La composante D est la composante différentielle, qui répond à la variation du point de consigne.

Ces trois constantes sont prédéfinies dans le micrologiciel Marlin, mais ne correspondront pas aux valeurs nécessaires pour l'imprimante ! De plus, dans ce cas, seul le firmware personnalisé "knutwurst" m'offre la possibilité de régler ces paramètres de la boucle de contrôle, car ils n'étaient pas modifiables avec le firmware original. Dans les deux cas, il est important que l'imprimante ait la température ambiante et qu'elle n'ait pas été chauffée avant d'une manière ou d'une autre, sinon les valeurs déterminées ensuite par le logiciel ne sont pas correctes !

Commençons par le réglage PID du lit chauffant. Pour ce faire, j'ouvre OctoPrint et j'établis une connexion entre mon imprimante et le Pi, voir la Figure 13.

Figure 13 : Connecter OctoPrint à l'imprimante

J'ouvre ensuite le terminal, voir la figure 14, où certaines informations sont déjà affichées. L'abondance d'informations peut sembler déconcertante au premier abord, mais il s'agit uniquement d'informations que l'imprimante échangera et visualisera avec le Raspberry Pi.

Figure 14: Ouvrez le terminal

Par la suite, le terminal est entré dans la commande du code 1. Je voudrais expliquer cette commande avec les paramètres afin qu'ils comprennent quelle est exactement la commande.

M303 E-1 S60 C8

Code 1: commande de terminal pour l'étalonnage PID du plateau chauffant

M303 signifie la commande d'effectuer l'autonomie PID. Le paramètre E-1 représente le chauffage. Important à ce stade, car il tourne autour du réglage du PID du plateau-feu. Le paramètre S60, représente la température de consigne de 60 degrés, ce qui devrait chauffer et maintenir le lit de chaleur. Le dernier paramètre C8 signifie que le nombre de cycles doit être effectué pour l'autotuning PID. Le plateau chauffant est délibérément refroidi et légèrement surchauffé pour déterminer les paramètres exacts pour le contrôleur PID.

Si la commande a été envoyée au terminal, apparemment seulement un peu, voir la figure 15, mais maintenant le lit chauffé est chauffé à la température cible de 60 degrés.

Figure 15: Autotuning PID a commencé à partir du plateau chauffant

Après une courte période, le terminal remplira du texte, voir la figure 16, qui, entre autres, génère des nouveaux paramètres pour le contrôleur PID.

Figure 16: Espace de l'autonomie PID du lit de chaleur

Ces messages peuvent d'abord être ignorés, car il ne s'agit que d'Animp! Ce sont les valeurs déterminées du cycle respectif qui ne sont pas encore les paramètres de fin. Il est important que lorsque vous voyez la ligne comme indiqué à la figure 17.

Figure 17: Réglage de la voiture PID finie du lit chauffé avec de nouvelles constantes

Ici, le terminal annonce que l'autonomie PID est terminée et que les constantes étaient déterminées pour le contrôleur PID, voir la figure 17 jaune. Les valeurs sont déviées des valeurs indiquées ici à la figure 17, mais le terminal recommande de stocker ces valeurs dans Configuration.h. Seulement que nous ne recompilons pas le micrologiciel, mais transmettez les valeurs au moyen de la commande Terminal de l'imprimante. Nous utilisons la commande Marlin à partir du code 2.

M304 P66.27 I13.05 D224.40

Code 2: Soumettez les nouvelles constantes du contrôleur PID de chauffage

Encore une fois, la courte explication pour que vous compreniez complètement la commande. M304 est la commande Marlin pour définir les valeurs du contrôleur PID. IMPORTANT Ici, le paramètre est défini uniquement Pas enregistré! Les paramètres P, I et D représentent les valeurs de la boucle de contrôle et doivent avoir les valeurs de sortie de l'auto-émission de PID. Pour qu'il n'y ait aucun problème, au lieu de la virgule, le point pour les décimales doit toujours être utilisé! Après la commande entrée, seul un bref rétroaction apparaît que les valeurs ont été adoptées, voir la figure 18.

Figure 18 : L'imprimante a reçu les nouvelles constantes PID pour le lit chauffant.

Cela signifie que les nouvelles constantes sont temporairement disponibles, mais que lorsque l'imprimante est redémarrée ou réinitialisée aux données EEPROM via la commande Marlin, les anciennes constantes sont à nouveau utilisées. Pour éviter que cela ne se produise, ou pour s'assurer que les valeurs sont stockées de manière permanente, utilisez la commande Marlin du code 3 pour les stocker de manière permanente dans l'EEPROM de l'imprimante.

M500

Code 3 : Mémorisation permanente des paramètres dans l'EEPROM.

M500 est la commande Marlin permettant de transférer toutes les modifications dans l'EEPROM, qui est chargée lorsque l'imprimante est redémarrée, par exemple.

Cela laisse encore ouvert le hotend, dont les paramètres sont similaires à ceux du heatbed. Mais il y a une petite différence. Nous voulons également que le ventilateur du bloc chauffant soit actif et correctement contrôlé en tant que "source de perturbation". Au moyen de la commande Marlin de code 4, le ventilateur du bloc chauffant est réglé sur la vitesse maximale.

M106

Code 4 : Réglez le ventilateur du bloc chauffant à pleine vitesse.

L'étape suivante consiste à lancer l'autocalibrage PID à partir du hotend. Pour cela, la commande Marlin M303 est à nouveau utilisée, mais cette fois les paramètres sont légèrement différents, voir code 5.

M303 E-0 S230 C8

Code 5 : Démarrer l'autocalibrage du PID pour le hotend.

Dans ce cas, E-0 signifie que le bloc chauffant doit être sélectionné et S230 signifie qu'une température de 230 degrés est le point de consigne.

Il ne reste plus qu'à attendre que les cycles d'autocalibrage PID soient terminés et que le terminal affiche le retour d'information correspondant, voir Figure 19.

Figure 19 : Auto-réglage PID terminé depuis le hotend.

Là encore, les valeurs du régulateur PID sont clairement affichées et sont transmises à l'imprimante à l'aide du code 6.

M301 P15.79 I1.04 D59.82

Code 6 : Réglage de la constante PID pour le Hotend

Il est important que la commande Marlin M301 soit utilisée, car elle écrit les constantes PID en mémoire. Ensuite, M500 ne doit pas être oublié, afin que ces constantes PID soient également stockées de façon permanente dans l'EEPROM de l'imprimante.

Si le ventilateur est maintenant gênant, exécutez le code 7, qui remet la vitesse du ventilateur à 0.

M106 S0

Code 7 : Remettre en marche le ventilateur du hot-end

Calibrer l'extrudeuse

Le dernier point de ce blog et l'amélioration de notre image d'impression, est consacré au calibrage de l'extrudeuse. L'extrudeuse est la partie de l'imprimante qui alimente le filament vers la tête chaude. Il utilise également un moteur pas à pas, qui doit être configuré correctement. Plus précisément, ce n'est pas le moteur pas à pas qui doit être réglé correctement, mais le pilote du moteur pas à pas que j'ai échangé au début de cet article. Si vous ne le faites pas, vous risquez d'être rapidement frustré, car vous alimenterez trop ou trop peu de filament et l'image imprimée aura donc un aspect plus que modeste.

Afin de calibrer l'extrudeuse, il faut :

- Un manomètre pour étrier

- Un stylo facilement reconnaissable sur le filament

- Filament

- Un logiciel avec lequel je peux contrôler explicitement l'extrudeuse, dans mon cas OctoPrint avec la commande tab.

Pour que vous puissiez également calibrer, le hotend doit être amené à la température de fonctionnement, sinon le firmware de l'imprimante ne laissera pas l'extrudeuse fonctionner. En même temps, comme je ne veux pas gaspiller de filament, je tire le filament vers l'arrière de façon à ce qu'il ne reste plus de matériau dans le tube chauffant et le tube de guidage.

À l'étape suivante, je prends le marqueur et fais un point pour mon point de référence, une marque à 100 mm du point de référence et un point à 120 mm du point de référence, voir figure 20.

Figure 20 : Filemant avec marquage des distances

Ensuite, le point de référence est déplacé aussi près que possible de l'alimentation de l'extrudeuse, voir la figure 21.

Figure 21 : point de référence positionné à l'entrée de l'extrudeuse

Pour ce faire, dans mon cas, j'utilise OctoPrint avec l'onglet Contrôle, qui me permet de déplacer l'extrudeuse, mais aussi les différents axes, entre autres choses, voir Figure 22. Mais vous pouvez aussi simplement pousser le filament à la main, ce qui peut être plus ou moins facile selon l'extrudeuse.

Figure 22 : L'onglet Contrôle OctoPrint

Maintenant je laisse l'imprimante alimenter 100mm de filament et j'attends que le processus se termine. J'utilise les paramètres de contrôle appropriés dans l'onglet Contrôle d'OctoPrint. L'alimentation du filament ne doit pas prendre beaucoup de temps. Maintenant, si la marque de 100 mm se trouve juste au début de l'extrudeuse, aucune autre étape n'est nécessaire, mais dans la plupart des cas, ce ne sera pas le cas. Le processus d'alimentation s'arrête soit avant la marque de 100 mm, soit après. Dans mon cas, l'extrudeuse a alimenté 6,5 mm de filament en trop, puisque seulement 13,5 mm ont été mesurés entre la marque de 120 mm et l'entrée de l'extrudeuse, voir Figure 23.

Figure 23 : Mesure de la quantité de filament introduite.

Pour savoir combien de pas l'imprimante accepte actuellement pour 100mm, j'ai besoin de ces pas de l'imprimante via le terminal. Avec la commande Marlin du code 8, le terminal me fournit la réponse souhaitée, voir Figure 24 bordure rouge.

M92

Code 8 : Obtenir les pas actuels pour les axes et l'extrudeuse

Figure 24 : retour de la commande M92 dans le terminal

Nous savons maintenant que l'extrudeuse fait 405,71 pas par 100mm. Maintenant, il est temps de faire un peu de mathématiques pour que les étapes de l'extrudeuse s'adaptent. La formule ressemble à ceci :

Nouvelle valeur du pas de l'extrudeuse = 100mm/(120mm - reste mesuré) * Pas actuels.

Dans mon cas, la formule ressemblerait à ceci :

Nouvelle valeur du pas de l'extrudeuse = 100mm/(120mm - 13.5) * 405.71

Nouvelle valeur du pas de l'extrudeuse = 380.95 (avant-dernière décimale arrondie)

Je prends cette valeur, je copie la sortie du terminal et je corrige la valeur pour E de sorte que ma nouvelle commande M92 marlin ressemble au code 9.

M92 X80.00 Y80.00 Z400.00 E380.95

Code 9 : Transmettre de nouvelles étapes pour l'extrudeuse

Ensuite, encore un autre M500 derrière lui et les étapes actuelles sont encore déposées au prochain redémarrage.

Avec cela, nous avons fait un grand pas vers l'impression parfaite. L'imprimante est maintenant plus silencieuse et peut contrôler les axes avec plus de précision, et l'extrudeuse donne maintenant la bonne quantité de filament pendant l'impression. Avec cela, nous pouvons imprimer sans problème.

Dans la prochaine partie, j'aimerais présenter OctoPrint d'un peu plus près et montrer l'installation, ainsi qu'expliquer le sujet Mesh Bed Leveling plus en détail. Dans la première partie, j'ai déjà abordé ce sujet, que je vais répéter brièvement d'une part, d'autre part une autre méthode de logiciel avec le firmware actuel de knutwurst voudrais montrer. Il s'agit d'une autre mesure de réglage, mais elle n'est nécessaire que pour les chauffages courbes, ou si vous pensez que l'impression doit être améliorée grâce à elle. Je veux aussi vous montrer quelques modèles d'impression sur thingiverse.com, avec lesquels vous pouvez facilement voir la qualité d'impression de votre imprimante 3D.

Cela et d'autres projets peuvent être trouvés sur GitHub https://github.com/M3taKn1ght/Blog-Repo.